Optische Komponenten

| Optische Komponenten haben sehr glatte Oberflächen und müssen mit wenigen Ausnahmen großflächig gemessen werden. Es kommen dabei hochauflösende Sensoren mit Piezo zum Einsatz. In der Qualitätskontrolle ist oft ein Sensor mit einem angepassten Objektiv moderater Vergrößerung wie z.B. der smartWLI compact oder der smartWLI firebolt ausreichend. | Ansprechpartner: Matthias Liedmann Tel.: +49 (0) 3677-83710-54 EMail: sales@gbs-ilmenau.de |

|

Reinigung optischer Komponenten

Die Reinigung von Optiken ist ein wichtiger Teilschritt, um optimale Performance, Beschichtungsergebnisse o.ä. zu erreichen. Bereits kleine Tropfen getrockneter Reinigungsflüssigkeiten können Schlieren einer Höhe von mehreren nm auf der Oberfläche hinterlassen.

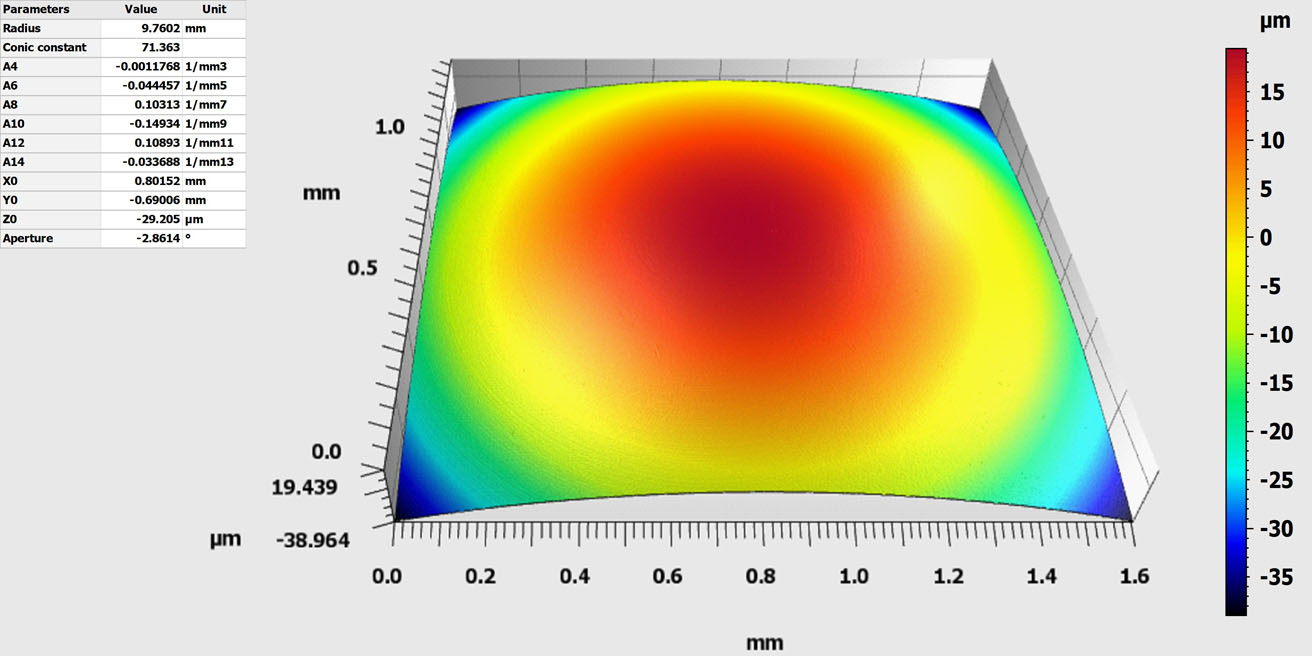

kleine, diamantgedrehte Linse

Präzisionsmessungen erlauben die Bestimmung von Linsenparametern sowie die kombinierte Bewertung von Form und Oberflächenrauheit.

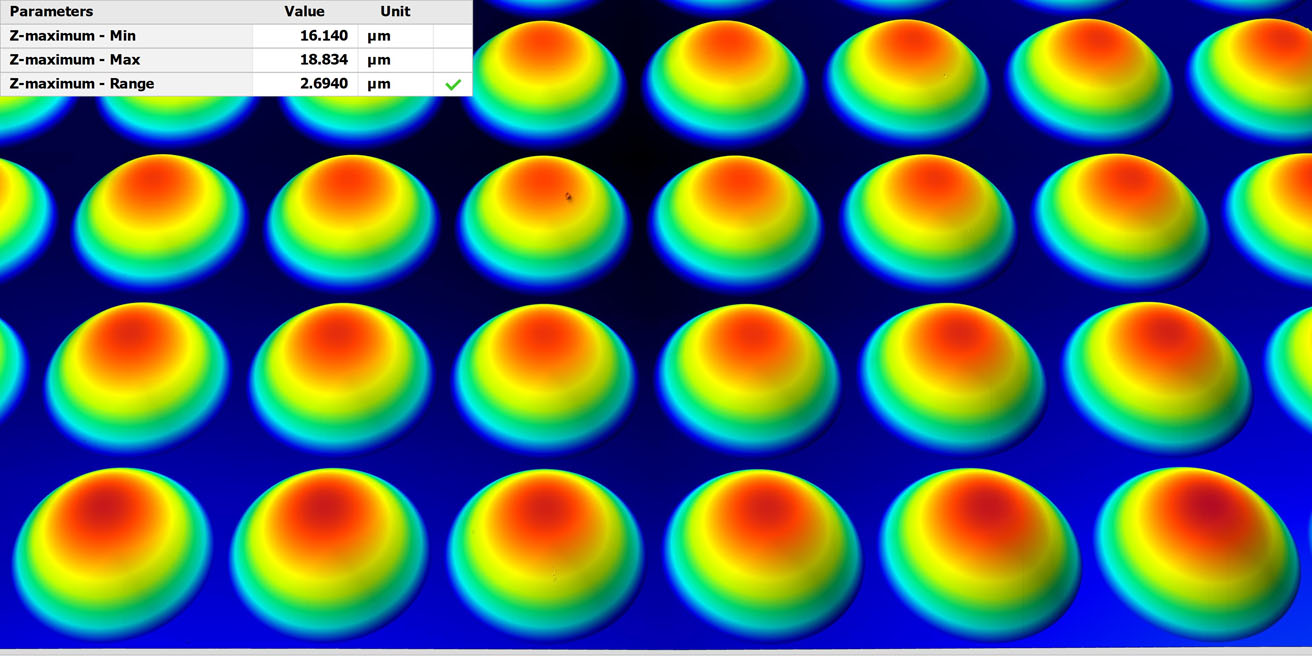

Mikrolinsen Array

Arrays mit sehr vielen Mikrolinsen müssen schnell gemessen werden, um alle Linsen mit vertretbarem Zeitaufwand oder zumindest eine ausreichend große Stichprobe messen und bewerten zu können.

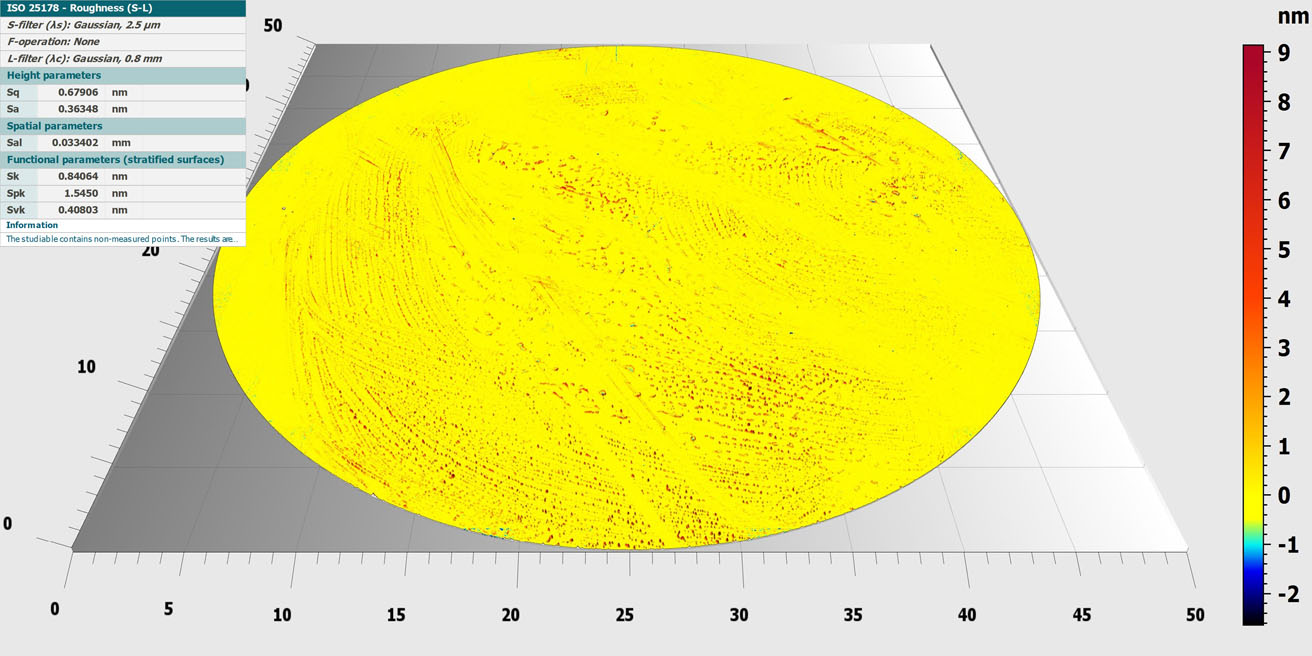

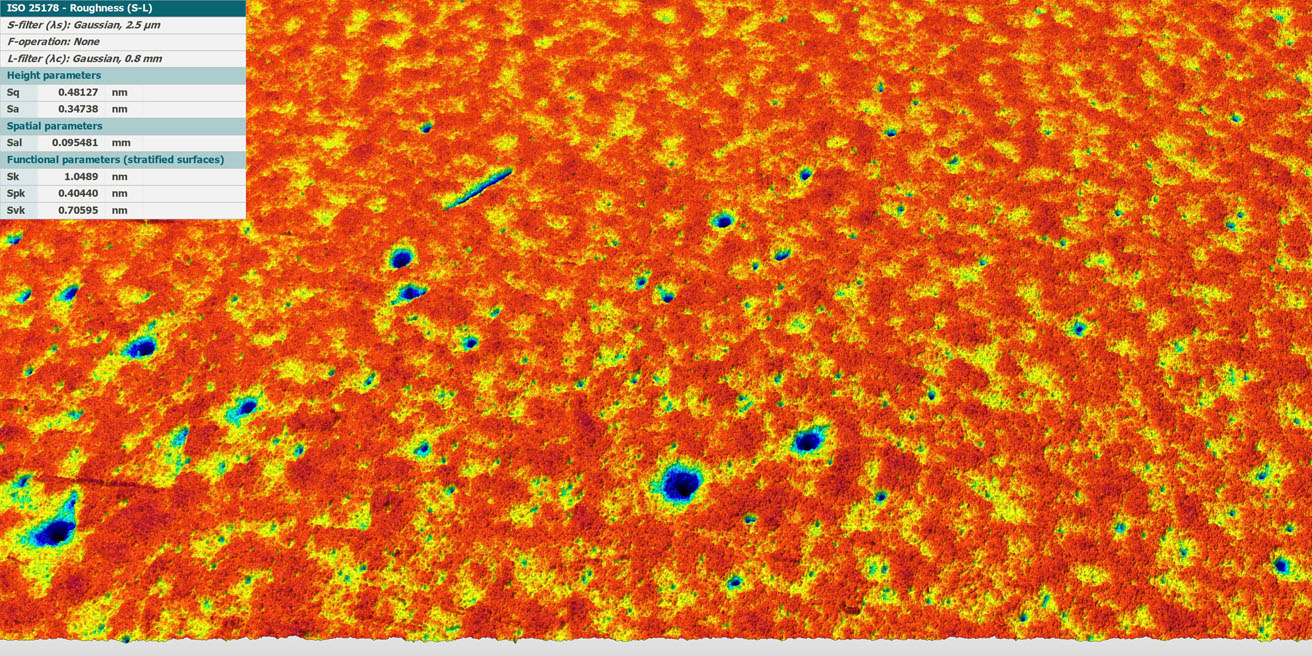

Polierte Glasoberfläche

Hochwertige Optiken wie dieses Prisma müssen großflächig auf kleinste Fehler geprüft werden. Bei Datensätzen mit mehreren einigen 100 bis zu mehren 1000 Einzelmessungen und vielen 100 Mio. Messpunkten können spezielle Algorithmen eingesetzt werden, um auch kleine Defekte sichtbar zu machen und gezielt untersuchen zu können.

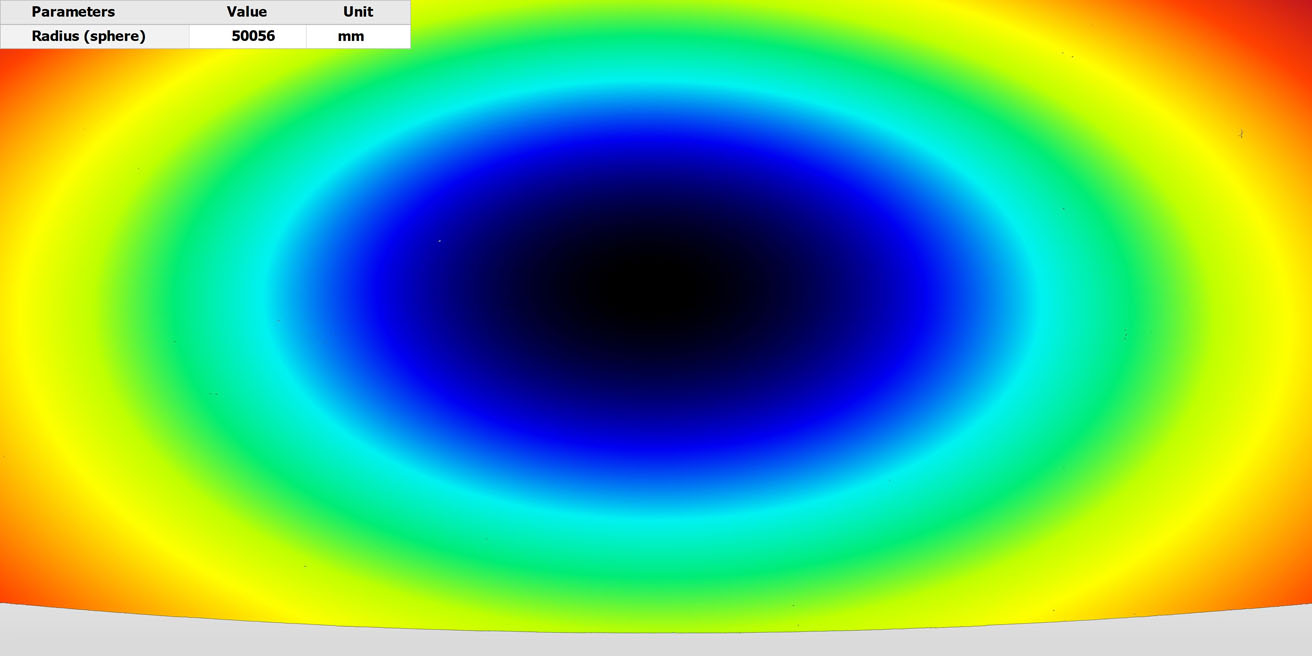

Spiegel für Hochleistungslaser

Spiegel für Hochleistungslaser mit sehr großen Brennweiten müssen extrem genau gefertigt werden. Zur Formmessung kommen dabei Sensoren wie der smartWLI compact und der smartWLI firebolt mit 2.5x Objektiv kombiniert mit einem hochauflösenden Neigetisch zum Einsatz. Optimierte Methoden zur Sensorkalibrierung und Stitching ermöglichen höchste Messgenauigkeiten.

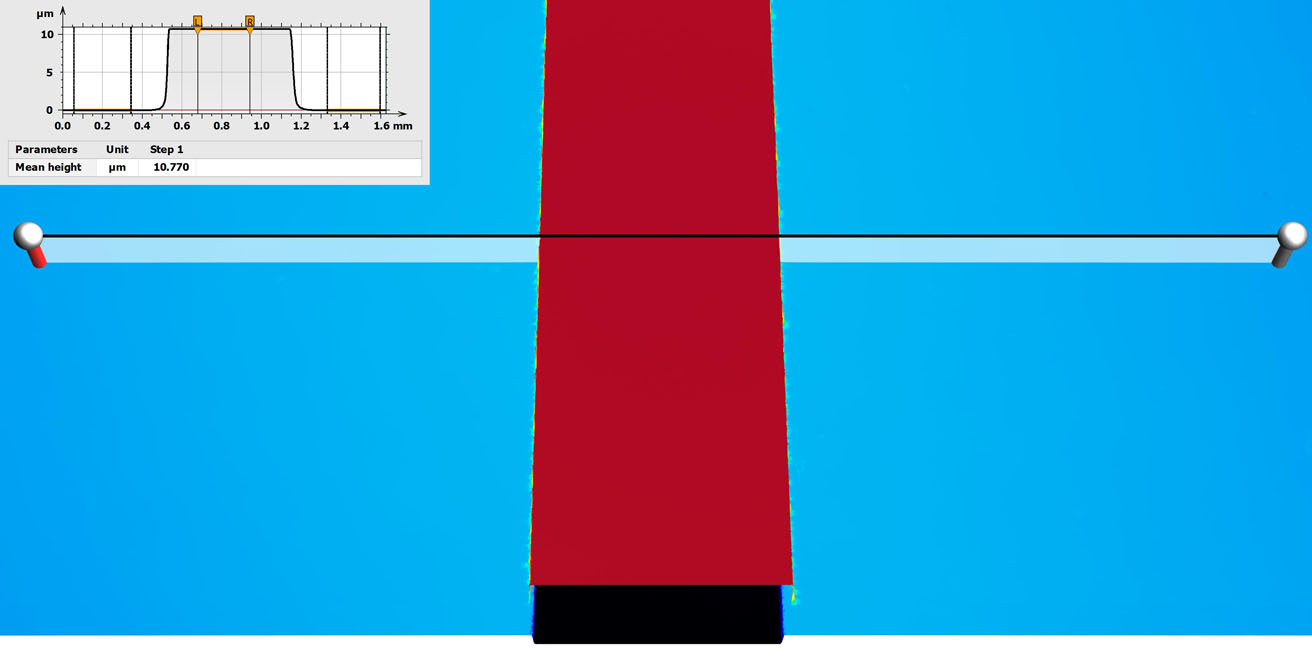

Messung transparenter Schichten

Die Messung der Dicke transparenter Schichten kann oft wie gewöhnlich wie die Messung einer Stufenhöhe erfolgen. Bei dünnen transparenten Schichten auf einer spiegelnden Oberfläche wird jedoch sowohl die Oberfläche der transparenten Schicht, als auch die darunter liegende Oberfläche Licht zurück reflektieren. Oberflächenrauheit, Schichtdicke und Brechungsindex haben einen großen Einfluss darauf, welches Signal stärker ausgeprägt ist. In einem gewissen Dickenbereich können beide Signale erkannt und separiert werden. Dazu steht kann eine optionale Software eingesetzt werden, die es ermöglicht beide Layer zu erkennen und die Dicke zu bestimmen.